製粒設備

▼ 產品概述 |

|

|

|

幹法製粒機是繼第二代製粒方法的“一步(bù)製粒”後發展起來的一種最新的製粒方法,是(shì)一種環保(bǎo)式的製粒工藝,直接將幹粉(fěn)壓(yā)製成顆粒的新設備。GZL 係列幹(gàn)法輥壓造粒機是采用幹法(fǎ)擠壓工藝技術,對含水量 <10% 的粉狀物進(jìn)行壓縮成片,再經過破碎、整粒、篩分工藝,使片塊(kuài)狀(zhuàng)物料變成(chéng)符合使用要求的顆粒狀物料。 幹法輥壓造粒主要是靠外部(bù)加壓方式,使物(wù)料強製通過兩個反麵旋轉(zhuǎn)的(de)輥輪間(jiān)隙,壓縮成片。在輥(gǔn)壓過程中(zhōng),物料(liào)的實際密度能增大 1.5-3 倍,從而達到一定的強度要求。 各種幹粉物料從設備頂部(bù)加入,經脫氣、螺旋預(yù)壓進入兩個平等軋輥,軋輥(gǔn)相對旋轉(zhuǎn),物料(liào)被強製送入兩輥之間(jiān),軋輥將物料咬入輥隙(xì)進行壓縮,物料通過壓縮區後,物料的表麵張力(lì)和重力使之自然脫(tuō)出。脫出後的指條(tiáo)狀團塊進入碎粒機由(yóu)旋轉刀排破(pò)碎(suì),被破碎的物(wù)料進入整粒機通過滾動刀排使顆粒和部分粉狀物料進入旋振(zhèn)篩進行篩分。合格(gé)品通過輸送機被送入成品倉。粉狀篩下物料通過輸送機再次被送回(huí)原料倉進行二次(cì)輥壓,擠(jǐ)壓力的大小可根據(jù)造粒(lì)操作的需要由液(yè)壓油缸的壓力進行調節(jiē)。 通過改變輥麵開槽形式,可得到片狀、條狀、扁球(qiú)狀物料。 |

||

▼ 工藝流程 |

|

|

|

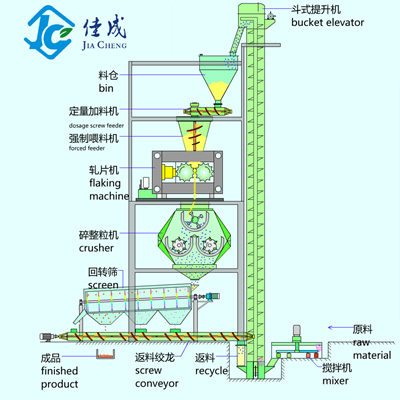

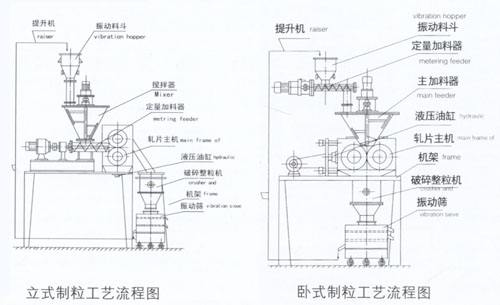

原料由加料口(kǒu)通過螺旋輸送機進入鬥式提升機,由鬥式提(tí)升機將原(yuán)料(liào)粉末送入振動式原料(liào)倉,通過定量加料機將物料送入變頻式螺旋喂料機,對物料進(jìn)行預壓縮,經預壓(yā)縮的物料被壓入兩個相對轉動的兩(liǎng)對壓輥中間進(jìn)行壓實,其壓實力是通過油缸的推力由壓輥傳遞給(gěi)物料(liào)的,被壓實的片狀(zhuàng)物料(liào)自動脫槽進入破碎(suì)機,將其破碎成大小不均(jun1)的顆粒體,然後進入整(zhěng)粒機進行修整。被修整的顆粒通過帶網孔的篩板被擠壓出來進入篩分機(jī),成品顆(kē)粒通過篩分後進入鬥式(shì)提升機被送入成品倉。篩分下來的粉(fěn)狀物(wù)通過(guò)螺旋輸送機返回原料倉,再(zài)次(cì)壓實由此完成一個(gè)封(fēng)閉式循環(huán)。 |

||

▼ 應用(yòng)範圍 |

|

|

|

主要用於:石油化工,精細化工,醫藥,食品,金屬粉末,生物工程,農藥,肥料,礦產,煤炭。 膠囊填充顆粒、顏料、洗(xǐ)滌劑、催化劑、碳(tàn)酸鍶、化肥、白炭黑、無機鹽粒(lì)、氯代(dài)異氰尿酸類、漂粉精、農藥、氰尿酸、二氯異氰尿酸鈉、三氯異氰尿酸、氧化物類、氧化鋅、氧化鉛(qiān)、硝酸鉀、硫酸(suān)鉀、碳酸鉀、冰(bīng)晶石、吡蟲啉、磷酸二(èr)氫鈣及食品、肥料、飼(sì)料、塑料助劑、化學藥、化妝品(pǐn)、合成洗滌劑、鈦白粉、煤粉(fěn)、電玉粉、密(mì)胺粉、白碳黑、二鈉、五鈉、癸二酸、白雲石(shí)粉、碳酸鎂、二氧化銻、碳酸鋇等多種(zhǒng)化工和醫藥原料的造粒。 |

||

▼ 功能(néng)特點 |

|

|

|

||

▼ 技術規(guī)格

| 型號 | GZL-240 | GZL-360 | GZL-450 |

| 軋輥直徑(mm) | Φ240 | Φ360 | Φ450 |

| 軋輥有效使(shǐ)用(yòng)寬度(mm) | 80-160 | 180-500 | 220-1000 |

| 軋輥轉速(sù)(rpm) | 15,20,26,32 | 14,18,24,30 | 10-25 |

| ^大(dà)成形壓力(mpa) | 120 | 160 | 210 |

| 軋片^大厚度(mm) | 4 | 8 | 8 |

| 軋片產量(kg/h) | 200-500 | 500-3000 | 800-5000 |

| 成(chéng)品粒度(mm) | 0.5-6 | 0.5-8 | 0.5-6 |

|

成品產量(kg/h) |

160-400 | 400-2400 | 680-4000 |

| 主機功率(kw) | 7.5 | 22-37 | 45 |

| 裝機總容量(kw) | 20 | 50 | 80 |

| 外形尺寸(cùn)(長(zhǎng)×寬×高)(mm) | 1500×1300×5000 | 2000×2000×9000 | 2500×2500×10000 |

| 重量(t) | 6 | 10 | 13 |